मीट प्रोसेसिंग की सुरक्षा के लिए टिकाऊ बोन सॉ मशीन क्यों महत्वपूर्ण है

टिकाऊपन सीधे संचालन सुरक्षा और अपटाइम को प्रभावित करता है

उच्च-मात्रा वाली लेकरी में यांत्रिक थकान ब्लेड संरेखण और गार्ड अखंडता को कैसे नुकसान पहुँचाती है

व्यस्त मांस की दुकानों में प्रतिदिन उपयोग की जाने वाली बोन सॉ मशीनों पर यांत्रिक थकान की लगातार प्रतिक्रिया का असर होता है, और इससे आगे चलकर सुरक्षा पर वास्तविक प्रभाव पड़ता है। जब ब्लेड लंबे समय तक दबाव में रहते हैं, तो उनका संरेखण धीरे-धीरे गलत होने लगता है। इससे रिकॉइल की संभावना बढ़ जाती है और सभी तरफ असमान कटौती होने लगती है। 2023 में इंडस्ट्री सेफ्टी रिपोर्ट्स के कुछ हालिया आंकड़ों के अनुसार, ऐसा होने पर चोटों की संख्या वास्तव में लगभग 25% तक बढ़ जाती है। इसी बीच, सुरक्षा गार्ड भी समय के साथ अपनी मजबूती खोने लगते हैं, जिसका अर्थ है कि कर्मचारी बिना एहसास किए घूमने वाले हिस्सों के बहुत करीब पहुंच सकते हैं। घिसावट और क्षति केवल इतने तक नहीं रुकती। जोड़ और फास्टनर सामान्य से तेजी से खराब होने लगते हैं, जिससे विशेष रूप से उन व्यस्त समयों के दौरान जब सभी जल्दबाजी में होते हैं, खतरे के असली स्थान बन जाते हैं। मशीन में अजीब कंपन या ध्यान देने योग्य हिलने जैसी चीजों पर नजर रखें - ये वे चेतावनी संकेत हैं जो बड़ी समस्याओं से पहले दिखाई देते हैं। मजबूत सामग्री से बने अधिक मजबूत डिजाइन में प्रारंभ में निवेश करने से दिन-प्रतिदिन अच्छे परिणाम प्राप्त करते हुए सभी की सुरक्षा बनाए रखने में बहुत मदद मिलती है।

कम टिकाऊता वाली बोन सॉ मशीनों की छिपी लागत: बंदी, मरम्मत और नियामक देरी

हड्डी काटने वाली मशीनें जो ज्यादा देर तक नहीं चलती हैं, अंततः उससे कहीं अधिक लागत लाती हैं जो प्रारंभ में भुगतान की गई थी। जब इन मशीनों की अप्रत्याशित रूप से खराबी आती है, तो उत्पादन पूरी तरह रुक जाता है, और एक हालिया अध्ययन के अनुसार संचालन दक्षता के अनुसार प्रत्येक घंटे में सुविधाओं को 10,000 डॉलर तक का नुकसान हो सकता है। मरम्मत की लगातार आवश्यकता रखरखाव बजट में भी काफी कमी करती है, क्योंकि प्रतिस्थापन भागों और तकनीशियन के घंटों की लागत तेजी से बढ़ जाती है। और फिर सुरक्षा का मुद्दा है। समय के साथ, जैसे-जैसे गार्ड ढीले हो जाते हैं या ब्लेड संरेखण से बाहर हो जाते हैं, वैसे-वैसे वास्तविक समस्याएं उत्पन्न होती हैं। इसके कारण अक्सर USDA निरीक्षण में विफलता आती है, जिसका अर्थ है पुनः प्रमाणित होने में देरी, नियामकों से संभावित जुर्माना, या यहां तक कि सब कुछ ठीक होने तक अस्थायी रूप से संचालन बंद करना पड़ सकता है। समझदार ऑपरेटर जानते हैं कि टिकाऊ, अच्छी तरह से बनी उपकरणों पर अतिरिक्त धन खर्च करना लंबे समय में फायदेमंद होता है, क्योंकि यह अधिक समय तक चलता है, विनियमों के साथ अनुपालन बनाए रखता है, और निचली लाइन और दैनिक कार्यप्रवाह दोनों की रक्षा करता है।

खाद्य सुरक्षा अनुपालन की आवश्यकता हड्डी काटने वाली मशीनों में स्वच्छता संबंधी स्थायित्व से होती है

अस्थायी हड्डी काटने वाली मशीनों के दरार युक्त या विकृत आवरण में सूक्ष्मजीवों के फंसने का जोखिम

ब्लेड हाउसिंग में छोटी-छोटी दरारें और विकृत फ्रेम वास्तव में बुरे बैक्टीरिया के छिपने के स्थान बन जाते हैं, भले ही सभी सामान्य सफाई प्रक्रियाएं की गई हों। अध्ययनों से पता चलता है कि खुरदरी सतहों पर लिस्टेरिया और सैल्मोनेला जैसे जीवाणुओं की मात्रा चिकनी सतहों की तुलना में लगभग दोगुनी रहती है। उपकरण पर लगातार घिसावट अंततः हाउसिंग सामग्री को तोड़ देती है, जिससे आधे मिलीमीटर से कम गहरी धुंधली दरारें बन जाती हैं। इन छोटी दरारों का सामान्य निरीक्षण में पता लगाना लगभग असंभव है, फिर भी ये दूषित पदार्थों के प्रजनन स्थल के रूप में कार्य करती हैं। इस तरह की क्षतिग्रस्त सतहें मानक फोम और कुल्ला सफाई विधियों की प्रभावशीलता को पूरी तरह से बिगाड़ देती हैं। जब इन समस्याओं की स्थिति में होती है, तो मीट प्रोसेसर्स के उत्पादों को वापस बुलाने की संभावना लगभग छह गुना तक बढ़ जाती है, जो वास्तविक एफडीए आउटब्रेक ट्रैकिंग पर आधारित है। और जब तक दूषित होने की आशंका भी होती है, तब तक कारखाने को जांचकर्ताओं के गलती का पता लगाने तक सभी कार्य रोकने पड़ते हैं। इस तरह के बंद होने की लागत कंपनियों को प्रति घंटे लगभग सात लाख चालीस हजार डॉलर के आसपास होती है, जो हाल के उद्योग रिपोर्ट्स के अनुसार पोनेमन इंस्टीट्यूट द्वारा बताई गई है।

हड्डी काटने वाली मशीनों पर सीमरहित, स्थान पर सफाई (CIP) योग्य सतहों के लिए USDA-FDA आवश्यकताएँ

नियमों के अनुसार, भोजन-संपर्क वाली सभी सतहों को बिना क्षरण के वार्षिक 200 से अधिक CIP चक्रों का सामना करना चाहिए। प्रमुख तकनीकी मानकों में शामिल हैं:

| आवश्यकता | तकनीकी मानक | उद्देश्य |

|---|---|---|

| सतह की समाप्ति की चिकनाहट | Ra ≤ 0.8 µm | सूक्ष्म खांचों में जीवाणुओं के चिपकने को रोकता है |

| कोनों की वक्रता | ≥ 3मिमी | अवशेष जमा होने वाले तीखे कोनों को खत्म करता है |

| सामग्री का क्षरण प्रतिरोध | पैसिवेटेड 316L स्टेनलेस स्टील | अम्लीय डिटर्जेंट और क्लोराइड के संपर्क के खिलाफ अखंडता बनाए रखता है |

सीआईपी संगतता की मांग पूरी तरह से वेल्डित सीमों में होती है—कोई बोल्ट नहीं, कोई दरार नहीं—जहां कार्बनिक पदार्थ जमा सकते हैं। गैर-अनुपालनकर्ता उपकरण संयुक्तों में रोगाणुओं को पालने के कारण यूएसडीए लेखा परीक्षणों में विफल रहते हैं, जो मांस प्रसंस्करण इकाइयों के खिलाफ नियामक कार्रवाई का एक प्रमुख कारण है।

सुरक्षा-महत्वपूर्ण इंजीनियरिंग: स्थायित्व विरोधी सुरक्षा सुविधाओं को विरोधी बनाने का तरीका

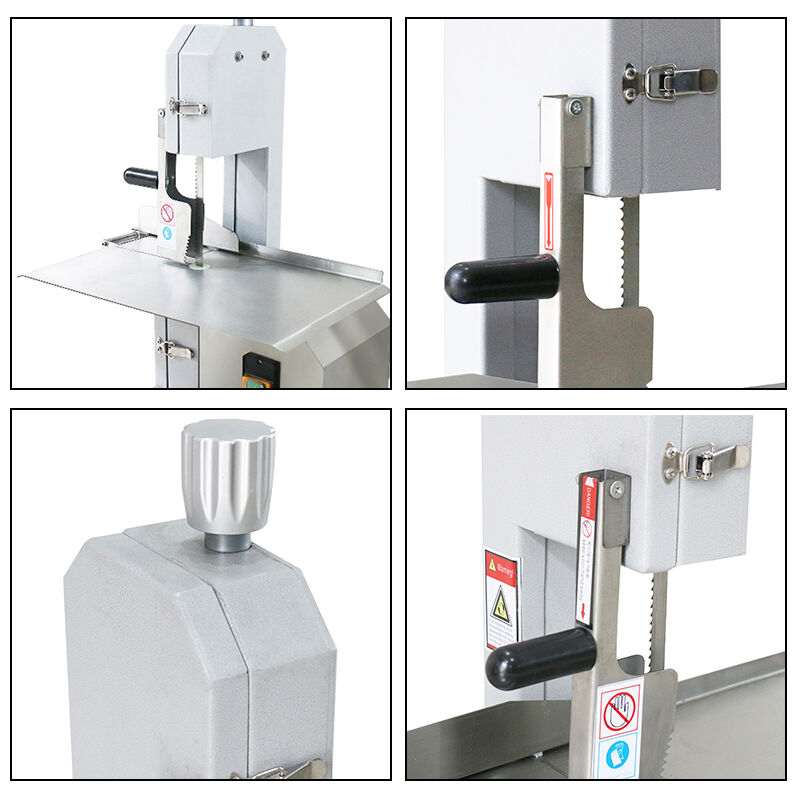

ब्लेड गार्ड इंटरलॉक, आपातकालीन रुकने की देरी, और बोन सॉ मशीनों में संरचनात्मक कठोरता

किसी चीज़ की टिकाऊपन यह वास्तव में प्रभावित करता है कि वास्तविक परिस्थितियों में परीक्षण के दौरान उन सुरक्षा सुविधाओं का वास्तव में काम करना संभव है या नहीं। उदाहरण के लिए, ब्लेड गार्ड इंटरलॉक्स को समय के साथ घिसने वाले भागों के कारण सही ढंग से संरेखित रहने की आवश्यकता होती है। जब निरंतर उपयोग से सामग्री थक जाती है और हाउसिंग विकृत होने लगती है, तो ये गार्ड ठीक से सक्रिय नहीं हो पाते। आपातकालीन रोक तंत्र के लिए भी यही बात लागू होती है। ऐसे में मजबूत, कठोर संरचनाओं की आवश्यकता होती है ताकि रोकने की आवश्यकता होने पर कोई देरी न हो। जो फ्रेम लचीले होते हैं और मजबूती से नहीं टिकते, वे ऊर्जा को अवशोषित कर लेते हैं, जिसका अर्थ है धीमी रफ्तार से रुकना। यहाँ गंभीर परिणाम भी होते हैं—उद्योग सुरक्षा रिपोर्ट 2023 के अनुसार, कटिंग कार्यों के दौरान आधे सेकंड की देरी से चोट लगने की संभावना लगभग 40% तक बढ़ जाती है। इस सब को विश्वसनीय तरीके से काम कराए रखने से संबंधित मूल रूप से तीन चीजें हैं:

- इंटरलॉक विश्वसनीयता : कठोर इस्पात के कब्जे 20,000+ चक्रों के बाद भी विकृति के बिना सहन करते हैं

- रुकने की प्रतिक्रिया में स्थिरता : कठोर फ्रेम ब्रेक प्रणालियों को तुरंत बल स्थानांतरित करते हैं

- कंपन अवशोषण : सघन ढलवां संरचनाएँ आवाजी अनुनाद को रोकती हैं जो सुरक्षा सेंसरों को ढीला कर सकती है

क्षरण-प्रतिरोधी मिश्र धातुएँ धोने के वातावरण में विद्युत विफलताओं को और भी रोकती हैं। इन स्थायी आधारों के बिना, सुरक्षात्मक विशेषताएँ छिपे खतरों में बदल जाती हैं।

अस्थि आरी मशीन की स्थायित्व में क्षरण प्रतिरोध के रूप में एक मूल आयाम

AISI 420 बनाम 440C स्टेनलेस स्टील: नम मांस के वातावरण में कठोरता, पैसीवेशन स्थिरता और गहरी जंग प्रतिरोध

मांस प्रसंस्करण संयंत्रों में जहां नमी का स्तर अधिक होता है, संक्षारण प्रतिरोध का बहुत महत्व होता है, न केवल इसलिए क्योंकि उपकरण लंबे समय तक चलते हैं बल्कि यह भी क्योंकि यह भोजन को संदूषण से सुरक्षित रखता है। AISI 420 स्टेनलेस स्टील को लीजिए जिसमें लगभग 12 से 14% क्रोमियम होता है। यह उचित कठोरता रखता है लेकिन खून, नमकीन घोल या शक्तिशाली सफाई रसायनों के खिलाफ अच्छा प्रदर्शन नहीं करता जिससे सतह पर गड्ढे बन जाते हैं। दूसरी ओर, AISI 440C स्टेनलेस स्टील में 16 से 18% तक क्रोमियम होता है और एक बहुत बेहतर सुरक्षात्मक परत विकसित करता है जो क्षतिग्रस्त होने पर वास्तव में स्वयं को ठीक कर लेती है। इसका क्या महत्व है? वे छोटे-छोटे गड्ढे लिस्टेरिया जैसे खतरनाक बैक्टीरिया के लिए प्रजनन स्थल बन जाते हैं। उच्च क्रोमियम सामग्री का अर्थ है कि सतह दिनभर बार-बार सफाई के बाद भी अखंड रहती है। USDA और FDA द्वारा निर्धारित दिशानिर्देशों के अनुसार, भोजन प्रसंस्करण में उपयोग किए जाने वाले किसी भी स्टेनलेस स्टील में स्वचालित सफाई प्रक्रियाओं के दौरान उचित तरीके से काम करने और समय के साथ ब्लेड के प्रदर्शन को बनाए रखने के लिए कम से कम 16% क्रोमियम की आवश्यकता होती है। जो मांस प्रसंस्करणकर्ता इन उच्च क्रोमियम सामग्री का चयन करते हैं, वे माइक्रोबियल संदूषण के जोखिम को काफी कम कर देते हैं। और अंतिम लाभों के बारे में भी मत भूलिए। हाल ही में एक अध्ययन में दिखाया गया कि कंपनियां धातु विफलताओं के कारण उत्पादन रुकावट और उत्पाद वापसी से बचकर प्रत्येक वर्ष लगभग 740,000 डॉलर की बचत कर सकती हैं।