Waarom een duurzame beenschaaarmachine cruciaal is voor veiligheid bij vleesverwerking

Duurzaamheid Heeft Direct Invloed op Operationele Veiligheid en Beschikbaarheid

Hoe Mechanische Vermoeidheid bij Hoge Doorvoer de Mesuitlijning en Beveiligingsintegriteit Aantast

De constante belasting van mechanische vermoeidheid heeft een hoge tol te eisen van beenschaagmachines die dagelijks worden gebruikt in drukke slagerijen, en dit heeft op termijn echt invloed op de veiligheid. Wanneer bladen te lang onder druk staan, begint hun uitlijning af te wijken. Dit verhoogt de kans op terugslag en leidt tot ongelijkmatige sneden. Volgens recente cijfers uit het Industry Safety Reports van 2023, stijgen verwondingen daadwerkelijk met ongeveer 25% wanneer dit gebeurt. Tegelijkertijd beginnen die beschermende afschermingen mettertijd aan kracht te verliezen, waardoor werknemers per ongeluk te dicht bij draaiende onderdelen kunnen komen zonder het zich te realiseren. De slijtage stopt daar echter niet. Scharnieren en bevestigingsmiddelen beginnen sneller te verslijten dan normaal, waardoor er reële gevaarlijke plekken ontstaan, vooral tijdens drukke uren als iedereen haast heeft. Houd u bezig met dingen zoals vreemde trillingen of merkbare wiebels in de machine – dit zijn waarschuwingssignalen die verschijnen voordat grotere problemen optreden. Investeren in robuustere ontwerpen gemaakt van sterker materiaal vanaf het begin, draagt veel bij aan het veilig houden van iedereen, terwijl tegelijkertijd dag na dag goede resultaten worden behaald.

De verborgen kosten van slijtvaste beenschaagmachines: stilstand, reparaties en regelgevingsvertragingen

Beenschermachines die niet lang meegaan, blijken uiteindelijk veel duurder te zijn dan alleen de initiële aankoopprijs. Wanneer deze machines onverwacht uitvallen, komt de productie volledig tot stilstand en kunnen bedrijven naar verluidt op basis van een recente studie over operationele efficiëntie meer dan 10.000 dollar per uur verliezen. De voortdurende noodzaak tot reparaties vreet ook enorm aan het onderhoudsbudget, doordat vervangingsonderdelen en technici-uren snel oplopen. En dan is er nog het veiligheidsaspect. Naarmate de tijd vordert, worden problemen zoals losse beveiligingen of uitgelijnde bladen steeds groter. Dit leidt vaak tot mislukte USDA-inspecties, wat vertraging inhoudt bij hercertificering, mogelijke boetes van toezichthouders, of zelfs tijdelijke stillegging van de operatie totdat alles geregeld is. Slimme exploitanten weten dat het investeren in duurzame, goed gemaakte apparatuur zich op lange termijn loont doordat deze langer meegaat, voldoet aan regelgeving en zowel de winstgevendheid als de dagelijkse werkvloei beschermt.

Voedselveiligheidscompliance vereist hygiënische duurzaamheid in beenslijpmachines

Risico's op het vasthouden van microben in gespleten of vervormde behuizingen van niet-duurzame beenslijpmachines

Kleine scheurtjes in de bladbehuizingen en vervormde frames worden eigenlijk kleine schuilplaatsen voor schadelijke bacteriën, zelfs nadat alle reguliere schoonmaakprocedures zijn uitgevoerd. Onderzoeken tonen aan dat ruwe oppervlakken ongeveer twee keer zoveel van die vervelende biofilmbacteriën zoals Listeria en Salmonella vasthouden vergeleken met gladde oppervlakken. De constante slijtage van apparatuur breekt uiteindelijk het behuizingsmateriaal af, waardoor haarscheurtjes ontstaan die minder dan een halve millimeter diep zijn. Deze minieme openingen zijn tijdens normale inspecties praktisch onzichtbaar, maar fungeren nog steeds als broedplaatsen voor verontreinigingen. Dergelijke beschadigde oppervlakken verstoren volledig de effectiviteit van standaard schuim- en spoelschoonmaakmethoden. Vleesverwerkers hebben gezien dat hun kans op productterugroepingen ongeveer zes keer toeneemt wanneer deze problemen aanwezig zijn, gebaseerd op daadwerkelijke FDA-tracking van uitbraken. En wanneer er ook maar verdenking van verontreiniging is, moeten fabrieken alles stopzetten terwijl onderzoekers uitzoeken wat er misging. Dit soort stilstand kost bedrijven naar schatting zevenhonderdvijfenveertigduizend dollar per uur dat ze niet operationeel zijn, volgens recente sectorrapporten van het Ponemon Institute.

USDA-FDA-eisen voor naadloze, op hun plaats reinigbare (CIP) oppervlakken op beenschaar machines

Regelgeving vereist dat alle oppervlakken die in contact komen met voedsel, 200 of meer jaarlijkse CIP-cycli kunnen doorstaan zonder degradatie. Belangrijke technische normen zijn:

| Eise | Technische standaard | Doel |

|---|---|---|

| Oppervlakteafwerking gladheid | Ra ≤ 0,8 µm | Voorkomt bacteriële hechting in microscopische groeven |

| Hoekstralen | ≥ 3mm | Verwijdert scherpe hoeken waar restanten kunnen blijven zitten |

| Corrosiebestendigheid van materiaal | Gepassiveerd 316L roestvrij staal | Behoudt integriteit tegen zuurbestendige schoonmaakmiddelen en chloorblootstelling |

CIP-compatibiliteit vereist volledig gelaste naden — geen bouten, geen spleten — waar organisch materiaal kan ophopen. Niet-conforme apparatuur mislukt USDA-audits vanwege het huisvesten van ziekteverwekkers in verbindingen, een belangrijke oorzaak van regulatorische maatregelen tegen vleesverwerkers.

Veiligheidscritisch ontwerp: Hoe duurzaamheid betrouwbare beschermingsfuncties mogelijk maakt

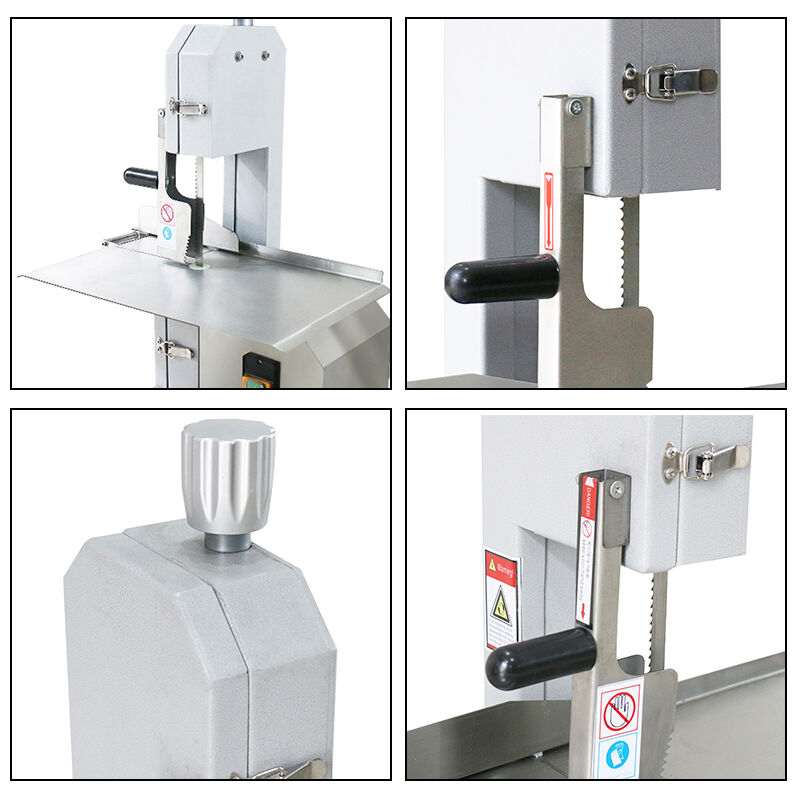

Bladbeveiligingsvergrendelingen, latentietijd noodstop en structurele stijfheid in beenschaar machines

Hoe duurzaam iets is, beïnvloedt sterk of die veilheidsfuncties daadwerkelijk werken wanneer ze in echte situaties op de proef worden gesteld. Neem bijvoorbeeld interlock-bladbeschermingen; deze moeten perfect uitgelijnd zijn, dankzij onderdelen die bestand zijn tegen slijtage over tijd. Wanneer de behuizing begint te vervormen doordat materialen moe worden na constant gebruik, sluiten deze beveiligingen niet meer correct. Hetzelfde geldt ook voor noodstopsystemen. Deze vereisen sterke, stijve structuren zodat er geen vertraging is wanneer stoppen nodig is. Frames die buigen in plaats van stevig vast te houden, nemen in feite energie op, wat resulteert in langzamere stops. We hebben hier te maken met ernstige gevolgen, volgens het Industry Safety Report 2023 verhoogt zelfs een vertraging van een halve seconde de kans op letsel met bijna 40% tijdens snijtaken. Er zijn in feite drie aspecten met betrekking tot duurzaamheid die ervoor zorgen dat dit alles betrouwbaar blijft werken:

- Betrouwbaarheid van interlocks : Scharnieren van gehard staal weerstaan 20.000+ cycli zonder vervorming

- Consistentie van stopreactie : Stijve frames zorgen voor onmiddellijke krachtoverdracht naar de remsystemen

- Trillingdemping : Dichte gietstukken voorkomen harmonische resonantie die veiligheidssensoren kan losmaken

Corrosiebestendige legeringen voorkomen bovendien elektrische storingen in omgevingen met reiniging onder druk. Zonder deze duurzame fundamenten nemen beschermende kenmerken af en ontwikkelen zich latente gevaren.

Corrosiebestendigheid als kernaspect van de duurzaamheid van beenschaaagmachines

AISI 420 vs. 440C RVS: Hardheid, passivatiestabiliteit en putvormingsbestendigheid in vochtige vleesomgevingen

Corrosiebestendigheid is van groot belang in vleesverwerkende bedrijven waar het vochtgehalte hoog is, niet alleen omdat apparatuur langer meegaat, maar ook omdat voedsel veilig blijft voor besmetting. Neem AISI 420 roestvrij staal met ongeveer 12 tot 14% chroomgehalte. Het is redelijk hard, maar houdt zich niet goed tegen bloed, zoutoplossingen of sterke schoonmaakchemicaliën, waardoor er putjes op het oppervlak ontstaan. Daarentegen bevat AISI 440C roestvrij staal tussen de 16 en 18% chroom en ontwikkelt een veel betere, zelfherstellende beschermende laag. Waarom is dit belangrijk? Deze kleine putjes worden broedplaatsen voor gevaarlijke bacteriën zoals Listeria. Een hoger chroomgehalte betekent dat oppervlakken intact blijven, zelfs na herhaaldelijk schoonmaken gedurende de dag. Volgens richtlijnen van zowel de USDA als de FDA moet elk roestvrij staal dat wordt gebruikt in voedselverwerking minstens 16% chroom bevatten om correct te functioneren tijdens geautomatiseerde reinigingsprocessen en om de prestaties van messen op lange termijn te behouden. Vleesverwerkers die kiezen voor materialen met een hoog chroomgehalte, verkleinen het risico op microbiële besmetting aanzienlijk. En laten we ook de financiële voordelen niet vergeten. Uit een recent onderzoek blijkt dat bedrijven jaarlijks ongeveer $740.000 kunnen besparen door productiestilstanden en productteruggaven te voorkomen die worden veroorzaakt door metaalfalen.